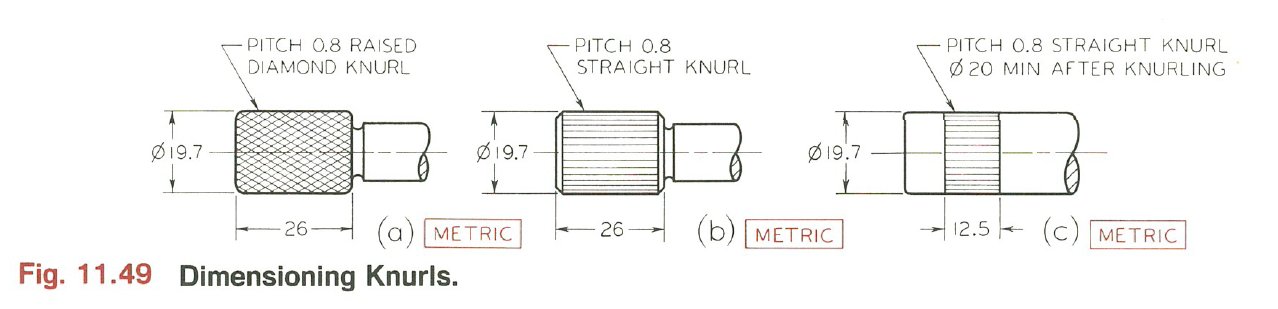

Wydaje mi się, że Twoje przypuszczenia były całkiem dobre. Wymagane informacje to tylko rodzaj radełkowania, zakres radełkowania i skok. Przedstawianie reprezentatywnego wzoru jest konwencjonalne, ale niekoniecznie w rzeczywistej skali lub odwzorowaniu. Poniższe obrazy pochodzą z podręcznika rysunku technicznego (Giesecke et al.):

Dalej zaznacza, że to wystarczająca informacja dla celów chwytania ręcznego, ale jeśli radełkowanie jest przeznaczone do pasowania na wcisk, należy podać minimalną średnicę po radełkowaniu. Gwarantuje to, że podczas procesu radełkowania powstanie wystarczająco duże spęczenie, aby zapewnić bezpieczne pasowanie wtłaczane. W tej sytuacji oczywiście ważne jest również uwzględnienie tolerancji średnicy części przed nałożeniem radełka.

Nie polecałbym wywoływać głębokości radełka. Mechanik najprawdopodobniej będzie musiał to dostosować, ponieważ jest to jedyna opcja, jaką mają, aby upewnić się, że wzór jest wyrównany ze sobą podczas kolejnych obrotów. Co najwyżej określiłbym głębokość minimalną, ale nie głębokość docelową ani maksymalną.

Ze względów stylowych zalecałbym wywołanie radełkowania na widoku z przodu, a nie na widoku końcowym więc jest bardziej jasne, do czego się odnosi. Ponadto operatorowi może być trudno wykonać radełkowanie aż do tego występu po prawej stronie obszaru radełkowania. Gdybyś mógł zatrzymać radełkowanie nawet o 1 mm, to prawdopodobnie by pomogło. Możesz prawdopodobnie bezpiecznie założyć, że mechanik będzie wiedział, jak radełkować tylko powierzchnie cylindryczne, a nie płaskie.

W USA ANSI B94.6 ma system klas tolerancji, aby zapewnić, że przed i po tolerancje OD radełkowania są kompatybilne, ale nie widziałem żadnego odniesienia do tego, jak obsługuje on jednostki metryczne, takie jak masz.

Możesz znaleźć trochę więcej informacji na temat radełek oraz sposobu ich obliczania i formowania w Podręcznik obróbki skrawaniem, ale jest bardzo skoncentrowany na calach.